Automatisierung für die Intralogistik

Smart und Flexibel

Automatisch besser

Die Herausforderungen der Intralogistik sind seit Jahren unverändert hoch: Zunehmender Wettbewerb, kleinteiligere Warenströme, schwankende Auslastungen und steigender Fachkräftemangel erhöhen den Bedarf an Effizienz und Flexibilität. Die Automatisierung von einzelnen Prozessschritten oder dem gesamten Materialfluss ist eine Möglichkeit für Unternehmen diese Herausforderung zu meistern.

Ein genauer Blick auf den innerbetrieblichen Materialfluss hilft dabei, die individuellen Automatisierungspotenziale zu identifizieren. Im Mittelpunkt steht damit zunächst eine zentrale Frage: Welche Prozesse eignen sich tatsächlich zur Automatisierung? Hierzu gehören etwa Materialbewegungen mit geringer Wertschöpfung, wiederholende Prozesse, der Einsatz standardisierter Warenträger oder Mehrschichteinsätze, wie sie vor allem beim Streckentransport, bei der Einlagerung von Fertigwaren und bei der Produktionsversorgung auftreten.

In diesen Fällen kann die Automatisierung für sinkende Schäden bei Personal, Waren und Infrastruktur sowie für verbesserte Transportqualität, Zuverlässigkeit, Produktivität und Auslastung sorgen. Zugleich entlastet sie Mitarbeiter von ermüdenden Transportaufgaben.

Automatisierung von Linde

Bei Linde widmet sich ein ganzes Team von Experten ausschließlich dem Thema Automatisierung in der Intralogistik und bietet Unternehmen für ihre Anforderungen passende Lösungen zu einzelnen Prozessschritten oder dem gesamten Materialfluss an.

Dank eines durchdachten, modularen Ansatzes können Unternehmen Automatisierung besonders einfach, schnell und sicher implementieren und einsetzen – ohne zusätzliche Infrastruktur, integriert in bestehende Systeme und beliebig skalierbar.

Linde verfügt in diesem Bereich über umfangreiche Projekterfahrung sowie ein weitverzweigtes Vertriebs- und Servicenetz. Damit erhalten Unternehmen optimale Lösungen und die dazugehörige Serviceunterstützung. Hierbei bietet Linde die gewohnt hohen Qualitäts- und Sicherheitsstandards auch für die automatisierte Lösung an.

Die Vorteile auf einen Blick

Flexibilität

Linde bietet auf Basis einer breiten Fahrzeugpalette und einer Navigationstechnologie, die keine zusätzlich installierte Infrastruktur benötigt, flexible und skalierbare Automatisierungslösungen.

Die Automatisierungstechnologie kann sich reibungslos in bestehende Standard-IT-Systeme und die Logistikinfrastruktur einfügen. Dabei ermöglicht die Technologie die direkte Kommunikation mit Anwendungen wie dem Enterprise Ressource Planning (ERP) oder dem Warehouse-Management-System.

Für einen effizienten und sicheren Gesamtprozess koordiniert das System bei Bedarf auch die Interaktion mit Rolltoren, Verpackungsautomaten, Förderbändern oder Produktionsmaschinen. Außerdem besteht die Möglichkeit, beliebige Anwendungen in die Technologie hinzufügen oder verbinden zu können.

Die Bandbreite von Lösungen mit automatisierten Geräten reicht von der Versorgung von Produktionslinien oder Verpackungsstationen mit einfachen Routenzügen und Niederhubwagen über die Einlagerung per Hochhubwagen bis hin zum Handling in Hochregal- und Schmalganglagern inklusive der Erfassung von Ladungsträgern per Barcode oder RFID-Tags.

Maximal flexibel mit der Konturnavigation

Fünf Vorteile der Konturnavigation (SLAM)

- Vernetzt: Die Bandbreite reicht von Einsätzen ohne Systemanbindung bis zu einer Vernetzung mit betrieblichen Systemen, Maschinen und Anlagen.

- Sicher: Das umfangreiche Equipment wie Scanner und Kameras garantiert auch im Mischbetrieb die Verkehrssicherheit.

- Einfach: Die innovative Konturnavigation (SLAM) benötigt keine aufwendige Infrastruktur.

- Flexibel: Routen und Referenzpunkte können in kurzer Zeit veränderten Einsatzbedingungen angepasst werden.

- Transparent: Das System generiert wertvolles Datenmaterial, mit dem sich die Produktivität der logistischen Abläufe präzise optimieren lässt.

Automatisierung steht und fällt mit der richtigen Technologie für die Navigation der Fahrzeuge. Ist hierfür eine aufwendige Anpassung der Infrastruktur notwendig, übersteigt das oftmals den Kostenrahmen. Auch die Anpassung an neue Prozesse oder geänderte Abläufe sollte möglichst schnell und unkompliziert erfolgen.

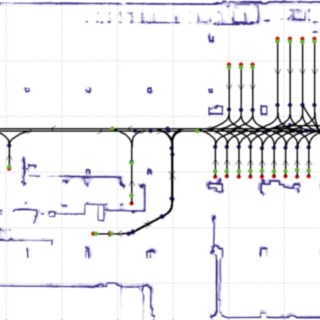

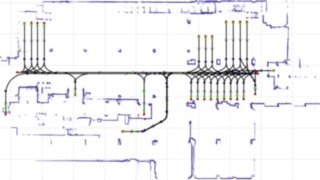

Die Konturnavigation von Linde lässt sich einfach in bestehende Lager- oder Produktionsumfelder integrieren. Sie orientiert sich an vorhandenen Fixpunkten im Raum. Dazu wird die Umgebung einmal als Karte erfasst, für die Navigation bereinigt und anschließend die Routen festgelegt. Die autonomen Stapler nutzen die Karte, um ihre Position im Raum zu bestimmen. Dazu vergleichen sie in Echtzeit die Referenzkarte mit den Strukturen, die der Navigationslaser aktuell erfasst.

Änderungen der Raumstruktur oder neue Routen lassen sich später einfach und schnell im System anpassen. Für zusätzliche Flexibilität können Anwender jederzeit auf manuellen Fahrbetrieb umschalten und weitere Fahrzeugmanöver ausführen. Damit kann außerdem individuell auf die jeweilige Auslastungssituation reagiert werden.

Linde ermöglicht Unternehmen einen unkomplizierten Einstieg mithilfe eines "Proof of Concept" (PoC). Hierbei wird ein Fahrzeug für eine einfache Anwendung mithilfe der Linde-Experten exemplarisch in den Materialfluss eingebunden. So können Unternehmen ohne großen Aufwand die Vorteile von Automatisierung für die eigene Wertschöpfung erleben.

Linde bietet eine zuverlässige Automatisierungslösung, die den Kunden hilft ihre internen Materialflüsse zu optimieren und signifikant Kosten zu senken.

Kosteneffizienz

Mit einem einzigartigen System unter Verwendung der Konturnavigation, umfassender Intralogistikexpertise und einer großen Produktvielfalt helfen die Automatisierungslösungen von Linde dabei den Materialfluss von Unternehmen zu optimieren und dadurch Kosten einzusparen.

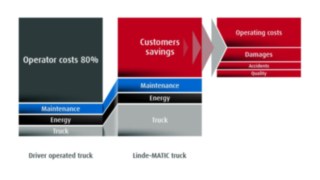

Vor allem durch den Wegfall von Infrastrukturmaßnahmen und die einfache Implementierung können Unternehmen schon bei der Einrichtung der Automatisierungstechnologie sparen. Hierbei sorgen große Einsparungen bei den Gesamtbetriebskosten für einen umgehenden Return on Investment (ROI).

Darüber hinaus sorgt die Automatisierung für sinkende Schäden bei Personal, Waren und Infrastruktur sowie für verbesserte Transportqualität, Zuverlässigkeit, Produktivität und Auslastung. Vor allem durch die Einsparung bei Personal- und Schadenskosten sinken die Gesamtbetriebskosten maßgeblich.

Sicherheit

Unternehmen profitieren von den hohen Linde-Standards in den Bereichen Sicherheit, Zuverlässigkeit und Leistungsfähigkeit der MATIC-Fahrzeuge. Diese basieren auf den bewährten Linde-Fahrzeugen, die um die Automatisierungskompenente ergänzt werden.

Ein ausgeklügeltes Sicherheitsmanagementsystem aus Sensoren, 3D-Kameras, optischen und akustischen Warneinrichtungen sowie Not-Aus-Schaltern sorgt dafür, dass die autonomen Fahrzeuge Regale, Warenträger und Güter nicht beschädigen. Zudem können die Robotik-Fahrzeuge jederzeit manuell bedient werden. Betätigt eine Person die Bedieneinheit, stoppt sie sofort den automatischen Betrieb. Dadurch kann das Gerät im Notfall schnell aus einer Gefahrenzone bewegt oder für eine Aufgabe außerhalb des automatisierten Arbeitszyklus genutzt werden.

Damit verbessert sich die Lieferzuverlässigkeit und -qualität bei gleichzeitiger Erhöhung der Arbeitssicherheit im Lager. Das umfangreiche Servicenetz von Linde steht ebenfalls zur Verfügung und gewährleistet eine hohe System- und Fahrzeugverfügbarkeit – rund um die Uhr.

Sicherheitsmerkmale

Primär:

- Hohe Sicherheitsstufe (Leistungsstufe D)

- 360° Sicherheit rund um das Fahrzeug auf Bodenhöhe

- Geschwindigskeits- und spuradaptives Warn- und Stoppfeld

- Zusätzliche Notfallknöpfe

Sekundär:

- Höhenerkennung

- Adaptive Fahrgeschwindigkeit abhängig von Distanz der Hindernisse

- Automatischen Weiterfahren nach Beseitigung des Hindernisses

- Einfacher Wechsel in den manuellen Modus durch Berührung der Deichsel

- Sichtbarmachung mit dem BlueSpot

Lastenhandling:

- Lastenerkennungssensor unterhalb der Gabeln und oberhalb der Last

- Lastenerkennungssensor via Barcode (1D und 2D) oder RFID-Tags

- Automatisches Abhaksystem (P-MATIC)

Produktvielfalt

Mit Hoch- und Niederhubwagen, Schlepper, Gegengewichtshubwagen und einem hochfunktionalen Schmalganggerät deckt die automatisierte MATIC-Range 80 Prozent aller Handling-Aufgaben in Produktion und Lagerlogistik ab.

-

C-MATIC - Unterfahrschlepper

-

P-MATIC - Schlepper

-

T-MATIC - Niederhubwagen

-

L-MATIC - Hochhubwagen

-

L-MATIC HD

-

L-MATIC AC - Gegengewichts-Hochhubwagen

-

K-MATIC - Schmalgangstapler

C-MATIC - Unterfahrschlepper

- Transport von Leichtgütern zur Produktionslinie

- Kitting zur Montagelinie

- Entsorgung von Wertstoffen

P-MATIC - Schlepper

- Transport von Schwerlastgütern zur Produktionslinie

- Routenzug-Anwendungen

- Entsorgung von Wertstoffen

T-MATIC - Niederhubwagen

- Transport über lange Distanzen

- Lieferung an die Versandvorbereitungsbereiche

- Transport von überlangen Ladungen

L-MATIC - Hochhubwagen

- Aufnehmen und Einlagern in geringen Höhen

- Vom Förderband zur maschinellen Kommissionierung

- Handling von Palletten und Gitterboxen

L-MATIC HD

- Mittlerer Aufzugsspeicher

- Lastentransport vom Lager zur Maschine

- Handling von Gitterboxen und Transportcontainern

L-MATIC AC - Gegengewichts-Hochhubwagen

- Aufnehmen und Einlagern in geringen Höhen

- Von Ein-und Auslagerung bis zu Förderbändern

- Handling von geschlossenen Paletten, Palettenkörben oder Gitterboxen

K-MATIC - Schmalgangstapler

- Ein- und Auslagern in Schmalgängen in großen Höhen

- Modulares Baukastensystem

- Komplettes Handling von Palletten